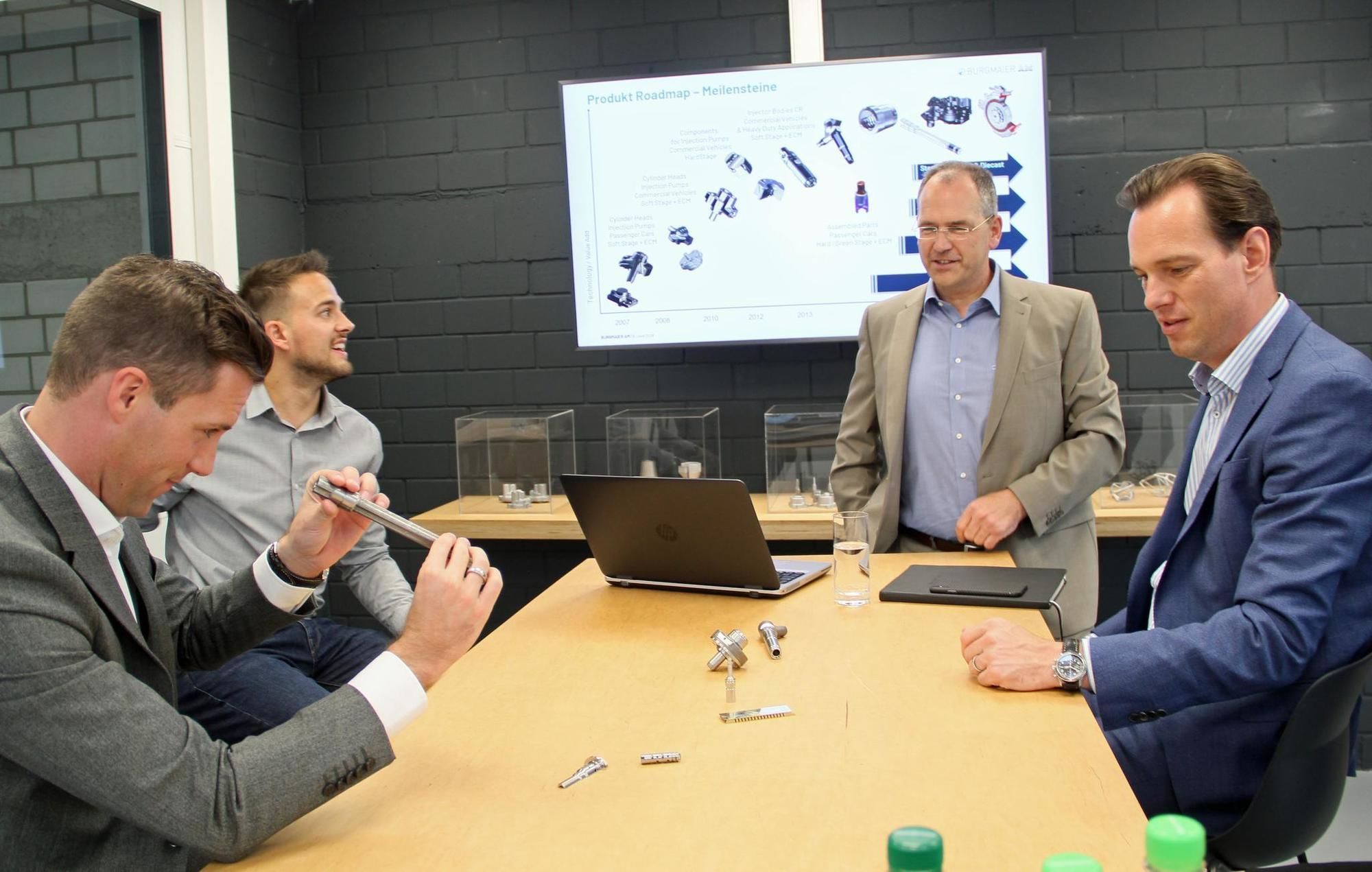

Fünf Mal pro Schicht stand die Maschine still: Für die Firma Burgmaier Technologies in Allmendingen bedeutet das in der Vergangenheit einen immensen Ausfall in Bezug auf die ohnehin knappe Fertigung einer sehr nachgefragten Ventilhülse. Gemeinsam mit dem neuen Unternehmenszweig, der additiven Fertigung, und einigen Mitarbeitern, die die entsprechenden Maschinen bedienen, ist es nun gelungen, das Problem zu lösen. Beim Besuch des Landtagsabgeordneten Manuel Hagel (CDU) am Donnerstag, 06. Juni 2019 zeigten der kaufmännische Geschäftsführer Clifford Howald und Philipp Albrecht, wie.

Innovationen und Entwicklungen waren bisher keine Geschäftsbereiche von Burgmaier. Hier wurde bis vor einigen Monaten Präzisionsteile zerspant, die Kunden – hauptsächlich aus dem Bereich Automotive – orderten. Seit Sommer 2018 hat Burgmaier sein Geschäftsfeld um die additive Fertigung, präziser gesagt 3-D-Druck ergänzt und bietet den Kunden damit von der Idee bis zur Fertigung den ganzen Entstehungsprozess eines Teiles an, erklärt Howald.

„In diesem Bereich können wir extrem schnell reagieren und funktionale Prototypen in kleineren Mengen für unsere Kunden fertigen“, erläutert Philipp Albrecht, der den Aufbau des neuen Bereichs begleitet hat. Doch auch für die eigene Produktion im Bereich der Zerspanung hat das neue Geschäftsfeld Vorteile. Etwa 1,8 Millionen Ventilhülsen werden pro Jahr in Allmendingen gefertigt. „Aber da sind wir mit der Produktion am Limit“, führt Albrecht aus. Über die additive Fertigung sei es dennoch gelungen, den Prozess zu optimieren. Denn rund fünf Mal pro Schicht standen die Maschinen still, weil Späne in die Querbohrungen gekommen waren. Während Mitarbeiter das Problem lösten, kühlt die Maschine ab und produziert beim Anlaufen anfangs nur Ausschuss: Fünf Prozent der Schicht, weiß Howald. Gemeinsam mit dem Bereich additive Fertigung entwickelten die Mitarbeiter von Burgmaier eine Art Ausblastunnel, der im 3D-Drucker gedruckt wurde. Diesen Tunnel durchlaufen die Ventile nun, werden von Spänen befreit und damit vor der Kontrolle als perfektes Bauteil erkannt. Im Dezember war das Teil das erste Mal installiert worden, seitdem stand die Maschine nur noch ein einziges Mal still. „Wir produzieren sieben Prozent mehr Ventile und die Kosten hatten sich innerhalb weniger Tage amortisiert“, sagt Albrecht. Auf diese Weise haben er und seine Kollegen inzwischen einige Teile entwickelt, um die Maschinen in den Werken von Burgmaier zu optimieren.

130 Millionen Euro setzt Burgmaier jährlich in vier Werken – Allmendingen, Laupheim, Frankreich und in der Slowakei – um. Hauptsächlich werden Präzisionsteile für Autos, Lastwagen und andere Nutzfahrzeuge gefertigt. Mit 284 Mitarbeitern ist Allmendingen die Zentrale, erläutert Howald Manuel Hagel. Insgesamt sind rund 800 Mitarbeiter beschäftigt.

Hagel nutzt den Besuch vor allem, um mit Howald über die Zukunft der Verbrennungsmotoren zu diskutieren und um seine Expertise zu bitten. „Wir werden sehen, ob der Anteil der Dieselmotoren wieder steigen wird, wenn eine CO2-Steuer kommt“, so Howald. Doch er ist überzeugt, dass der Anteil der Elektroautos steigen wird. Rund 20 Prozent bis 2030 hält er für möglich.